ПРОБЛЕМЫ СОВРЕМЕННЫХ ИНФОРМАЦИОННЫХ СИСТЕМ ОПЕРАТИВНОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ (ДАЛЕЕ – MES-СИСТЕМА)

Цифровизация сегодня – основной тренд ускоренного развития отечественной обрабатывающей промышленности и одновременно основной резерв роста производства продукции с высокой добавленной стоимостью. Именно к такому типу относится продукция ОПК.

4-я промышленная революция, которая нам известна под именем Индустрии 4.0, базируется на тотальной цифровизации производства и потенциально приводит к кратному росту производительности труда за счет умного использования новых цифровых технологий. Если по цифровым производственным технологиям сегодня можно выразить мнение, что достигнут консенсус, то по цифровым управленческим технологиям еще предстоят горячие дискуссии и диалоги.

Задача данной публикации – начать профессиональное обсуждение подходов к адаптивным системам управления производствами Индустрии 4.0 высокого уровня зрелости. Актуальность вопроса вызвана появлением автоматизированных систем управления, которые на базе спроектированных и запрограммированных в них наборов лучших решений в виде алгоритмов и элементов искусственного интеллекта, а также анализа больших данных, могут эффективно балансировать в реальном времени ресурсы и определять порядок выполнения технологических заданий изготовления при производстве продукции с большой добавленной стоимостью, в режиме реального времени и в условиях неопределенности.

Управление производством наукоемкой продукции, как правило, нелинейно и не подчиняется простым причинно-следственным связям. Основные проблемы систем управления сложными производственными системами следующие:

1) Неконкурентоспособная длительность производственно-технологического цикла при отсутствии в режиме реального времени производственных цифровых данных непосредственно с рабочих мест создания продукции (далее – цифровые данные). Картография потока создания стоимости показывает, что более 85-90% длительности цикла – это время ожидания и непроизводительные потери времени ввиду несовершенства процесса организации производства, которые в современных системах управления не фиксируются в цифровом формате.

|

Рисунок 1. ПРОБЛЕМЫ mes – это проблемы сложности производства высокотехнологичной продукции |

2) Изменчивость централизовано сформированных планов в точке «приступить к выполнению на местах», при отсутствии автоматического механизма (инструмента) перепланирования с возможностью синхронизации ресурсов между внешними заказами и внутренними заданиями на рабочих местах в режиме реального времени.

Эти основные проблемы управления производством при исполнении назначенных планов в условиях неопределенности непосредственно влияют на скорость и качество принимаемых решений. (Здесь и далее под неопределенностью авторы понимают степень ограниченности наших знаний о процессе или явлении. Под вариабельностью авторы понимают природную, естественную изменчивость измеряемых параметров процесса под воздействием внутренних и внешних факторов).

Чем больше добавленная стоимость наукоемкой продукции в процессе переработки, тем сложнее система, а естественный интеллект субъекта управления (люди) – ее самый сложный элемент управляемости с точки зрения выработки решения. Причин сложности MES-систем по крайней мере две.

Первая причина в том, что объект управления – само производство – сложная система. В сложных системах определить причинно-следственную связь простым наблюдением почти невозможно.

Вторая причина состоит в том, что система управления объектом, по теореме Эшби, не менее сложна, чем сам объект управления, то есть не может иметь меньшего количества состояний и переходов между ними. С учетом высокой изменчивости производственной среды под воздействием случайных факторов – план производства «устаревает» в процессе его формирования – задача эффективного управления исполнением плана становится значительно зависимой от профессионального опыта и умений личности, а результат носит вероятностный характер.

Проблемы управления сложными производственными системами характерны не только для отечественных производств, но и в значительной мере справедливы для западных компаний. Из основ кибернетики и теории сложных систем известно, что для управления сложным объектом необходимы два обязательных условия – актуальная информация о состоянии объекта и адекватная модель (наши знания о структуре и поведении объекта) с контуром обратной связи для управления. Запаздывание передачи данных, по существу, формирует недостоверную среду для процесса управления деятельностью, снижения качества принимаемых решений. В отчете Aberdeen Group за 2018 г., 83% европейских производителей не имеют по крайней мере одного из этих компонентов, 73% считают, что используют имеющиеся данные неэффективно, а 40% не имеют актуальной информации (рисунок 1).

Для управления простыми детерминированными производственными системами достаточно модели производства на основе обычного картирования процессов создания стоимости. Но дело в том, что промышленные производства в большинстве своем – сложные системы, работающие в условиях вариабельности между анархией хаоса и порядком простых систем.

|

Эффективное управление производством на предприятиях ОПК возможно лишь на основе MES-систем. |

Для таких систем невозможно разработать статический вариант модели создания ценности в виде карты. Такой многостраничный документ будет сложен для анализа, тем более – для управления, а главное, он устареет прежде, чем будет создан. Прорыв для формирования новых подходов управления сложными производствами с учетом преимуществ цифровизации, по мнению авторов, обеспечит адаптивная цифровая модель (далее – АЦМ).

Именно такая самонастраивающаяся (меняется только параметр регулятора) или самоорганизующаяся (меняется структура регулятора) модель, которая изменяет свое состояние одновременно с состоянием производства, позволяет в условиях неопределенности эффективно управлять им в реальном времени.

Поскольку получение актуальной информации в режиме реального времени и построение модели, которая будет адекватной производству, являются непростыми задачами, на их решение тратится большое количество усилий и времени.

Показательными по концентрации командных усилий для достижения желаемого результата – кратного сокращения циклов подготовки производства, производственных циклов изготовления в период 2001-2009 гг. были отечественные и западные проекты целого ряда компаний. Их успех повлек развитие технологий менеджмента 2-го поколения, ориентированных на достижение результата и рост потенциалов бизнеса.

Эти проекты стали успешными благодаря целеустремленным руководителям-лидерам и созданным ими профессиональным проектным командам.

4-я промышленная революция опирается на мощь новых цифровых технологий, которые должны обеспечить новый кратный рост производительности труда через реализацию функций наблюдаемости, прозрачности, предсказуемости и адаптивности промышленного производства. Эти факторы определяют уровни зрелости Индустрии 4.0. Адаптивная MES-система в Индустрии 4.0 становится цифровой управленческой платформой, которая функционирует в процессе исполнения производственной программы на основе синтеза решений и включает:

1) Новые цифровые инструменты производственных технологий, так как они являются источниками формирования умных, детализированных, актуальных производственных цифровых данных.

2) Цифровой логический инструментарий управленческих технологий, которые участвуют в обработке и анализе извлекаемых в режиме реального времени производственных цифровых данных, обеспечивая реализацию функции адаптивности.

На основе высказанной гипотезы о необходимости применения MES-системы как цифровой управленческой платформы в реальном секторе экономики появляются новые задачи, связанные с реализацией функции адаптивности.

|

Рисунок 2. задачи адаптивной цифровой модели производства |

ЦЕЛИ И ЗАДАЧИ MES-СИСТЕМЫ НА ОСНОВЕ АДАПТИВНОЙ ЦИФРОВОЙ МОДЕЛИ ПРОИЗВОДСТВА (АЦМ)

Если 20-30 лет назад, методы управления строго делились на проектные и производственные, то с ростом конкуренции и индивидуализации требований потребителей организация процессов деятельности функционирует, применяя смешанные методы. Гетерогенная проектно-производственная среда позволяет за минимальное время достигать наиболее эффективного результата. Основной целью современной MES-системы является цифровизация управленческих технологий в режиме реального времени, влияющих на выполнение в срок заказов.

Расширение типовой MES-системы алгоритмами лучших мировых технологий и подходов формирует качественную новизну и конкурентоспособность АЦМ. «Вода и камни» производственной системы Тойоты, 6 Сигм компании Моторола и GE, пяти направляющих шагов теории ограничений Голдратта, Agile менеджмент и Scrum техники гибкой разработки программного обеспечения применяются в АЦМ для достижения целей по реализации базовой идеи: статистического предиктивного управления производственными процессами, на уровне каждой операции в реальном времени в условиях неопределенности, начавшегося с контрольных карт Шухарта.

Именно результаты синтеза баз знаний вышеуказанных управленческих технологий, встроенные в алгоритмы АЦМ производства, позволяют выполнять действия самоорганизующейся и самонастраивающейся системы, что кардинально отличает данный вариант MES-системы от традиционных решений MES.

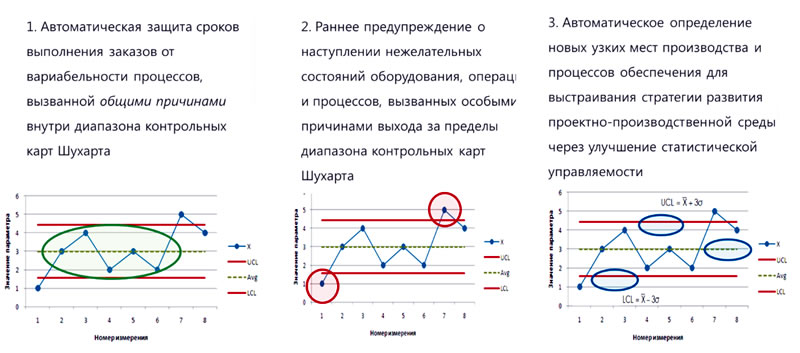

Исходя из концепции одновременной защиты сроков и экономии ресурсов в условиях неопределенности, перед системой управления производством, использующей преимущества АЦМ, ставятся три задачи:

1) Автоматическая защита сроков выполнения заказов от вариабельности, вызванной общими причинами, за счет «решателя – искусственного интеллекта»: самонастраивающихся (самоорганизующихся) алгоритмов выполнения портфеля производственных заказов с единым критерием «Выполнение заказа в срок».

|

Рисунок 3. базовые возможности mes upexPro на основе адаптивной цифровой модели производства |

|

Рисунок 4. базовые возможности mes upexPro на основе адаптивной цифровой модели производства |

2) Раннее (предиктивное, заблаговременное) предупреждение о наступлении нежелательных явлений: состояний оборудования, операций и процессов, вызванных разными причинами.

3) Автоматическое определение узких мест проектно-производственной среды (включая процессы обеспечения) для формирования эффективной стратегии производства, информационной поддержки в части оперативной реакции менеджеров на особые причины с целью недопущения их в будущем (организационно-технические мероприятия, регламенты и стандарты).

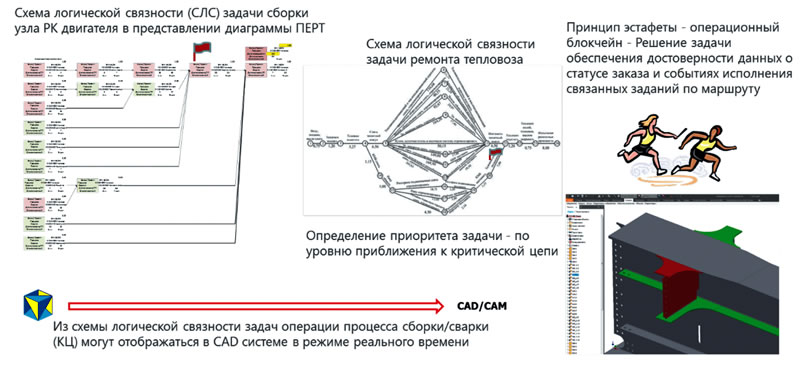

Первая задача АЦМ – автоматическая защита директивных сроков от вариабельности, вызванной общими причинами внутри диапазона контрольных карт Шухарта. В сложных системах не нужно ожидать точного выполнения планов, а тем более точного выполнения детальных операционных расписаний внутри сформированного производственного процесса выполнения портфеля заказов. Эта задача реализуется в программной среде роботизированным решением вычисления динамических приоритетов заказов и сменно-суточных заданий в цехе, текущих работ по поставкам материалов и комплектующих специалистами служб обеспечения. Приоритеты заказов в целом и приоритеты сменно-суточных заданий связаны друг с другом оцифрованными алгоритмами, учитывающими директивные сроки заказов и параллельно-последовательные процессы логической связности технологических маршрутов.

Вторая задача АЦМ – автоматизированное или роботизированное раннее предупреждение о нежелательном событии, вызванным особыми причинами. Это настоящая неопределенность, к причине которой система пока не готова. Задача системы – зафиксировать событие выхода или угрозы выхода за пределы статистической управляемости. При решении второй задачи система делает прогноз выхода за границу диапазона по скорости приближения текущего значения параметра к этой границе.

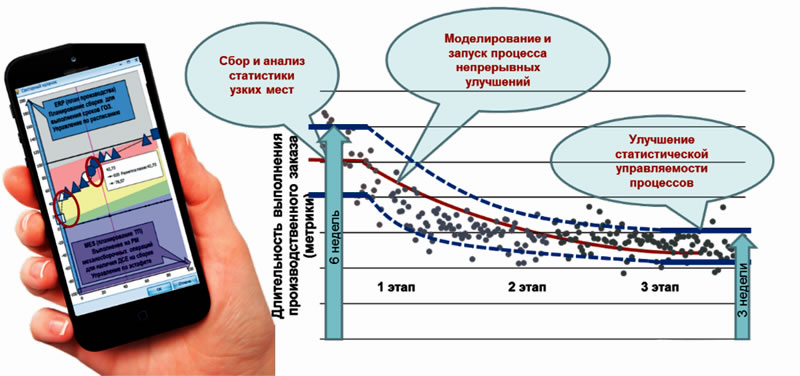

Третья задача АЦМ – автоматическое определение узких мест на основе собираемой статистической информации, а также алгоритмическое вычисление новых значений контрольных пределов для разделения общих и особых причин. Владея этой информацией, мы можем с заданной вероятностью прогнозировать поведение системы. При решении третьей задачи система обеспечивает информационную поддержку действий производственного менеджмента и визуализирует реакцию проектно-производственной среды на эти действия через изменения значений параметров контрольных карт (рисунок 2).

Решение трех задач в условиях неопределенности в режиме реального времени рассмотрим на примере отечественной системы UpexPro, первой из работающих MES-систем на основе АЦМ для производства.

|

Рисунок 5. базовые возможности mes upexPro на основе адаптивной цифровой модели производства |

АДАПТИВНАЯ MES-СИСТЕМА ДЛЯ РЕШЕНИЯ ЗАДАЧ В УСЛОВИЯХ НЕОПРЕДЕЛЕННОСТИ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ

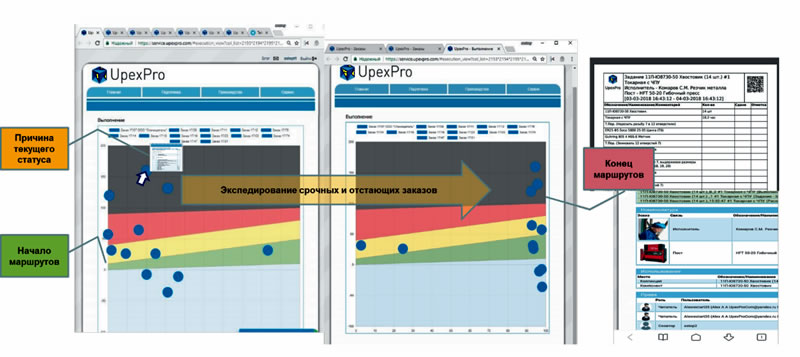

Базовая возможность №1 – автоматическое диспетчирование потока заказов в системе и сквозная связь заказов с производственными заданиями на каждом месте обеспечивает защиту сроков выполнения заказов, визуализацию статуса заказа и раннее предупреждение о наступлении нежелательных состояний для заказа. Когда выполнение заказа находится в состоянии статистического контроля, система самостоятельно справляется с диспетчированием потока заказов и в любой момент времени может визуализировать связь заказа с операцией, определяющей в режиме «здесь и сейчас» его текущий статус (рисунок 3).

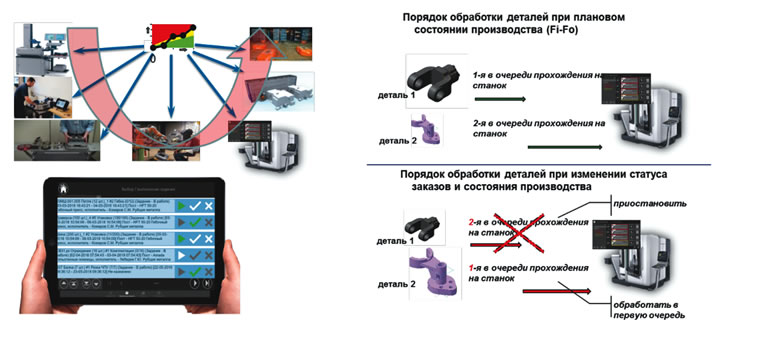

Базовая возможность №2 – автоматическое ранжирование заданий на рабочих местах, изменяющее приоритеты заданий в соответствии со статусом заказа по всему технологическому маршруту. Визуализация приоритетов заданий на экранах рабочих мест обеспечивает информирование исполнителя о наилучшей и желательной для предприятия последовательности обработки заданий, стоящих в очереди к ресурсу, выполняя тем самым защиту сроков выполнения заказов и вырабатывая раннее предупреждение о наступлении нежелательных состояний (рисунок 4).

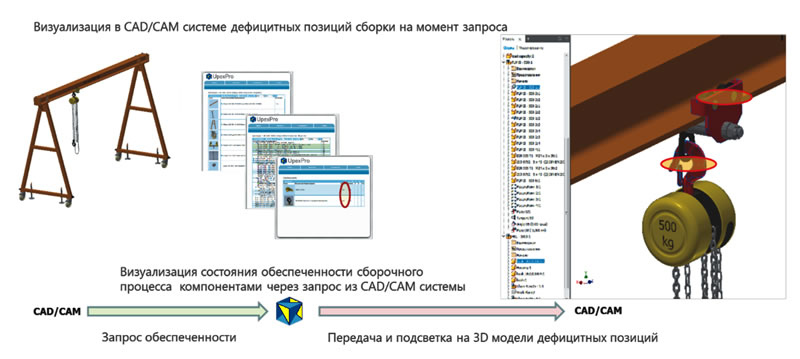

Базовая возможность №3 – автоматическое вычисление и визуализация на экранах продукт-менеджеров актуального положения критической цепи технологического маршрута и состояния текущей операции в цехе, например, текущего состояния сборки с визуализацией при необходимости в CAD/CAM системе. Обеспечивает защиту сроков выполнения заказов и раннее предупреждение о наступлении нежелательных состояний, фокусируя внимание менеджеров на участке маршрута и конкретной операции, определяющей конечный срок выполнения заказа (рисунок 5).

Базовая возможность №4 – автоматическая синхронизация и визуализация на экранах менеджеров служб снабжения и руководителей планово-диспетчерских отделов и бюро (ПДО и ПДБ) актуального состояния обеспеченности процесса собственными и покупными компонентами (ПКИ), например, текущего состояния обеспеченности сборки с визуализацией при необходимости в CAD/CAM системе. Осуществляет защиту сроков выполнения заказов и раннее предупреждение о наступлении нежелательных состояний, фокусируя внимание менеджеров на фактическом или прогнозируемым системой дефиците, определяющим конечный срок выполнения заказа (рисунок 6).

|

Рисунок 6. базовые возможности mes upexPro на основе адаптивной цифровой модели производства |

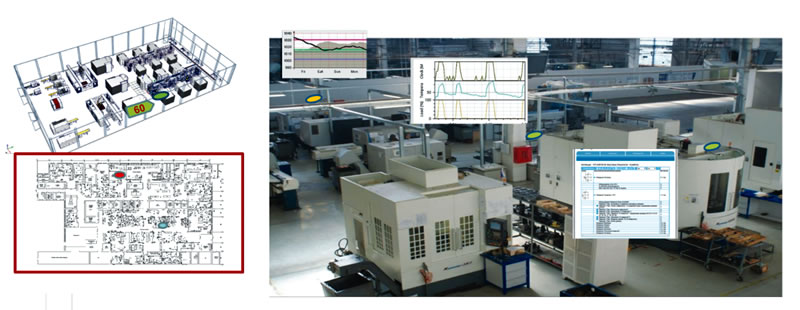

Базовая возможность №5 – визуализация в реальном времени на 2D/3D модели цеха или в системах VR/AR общей картины хода исполнения производства, текущего значения параметров оборудования и качества операций с датчиков IoT и систем технического зрения. Обеспечивает общий визуальный контроль и раннее предупреждение о наступлении нежелательных состояний оборудования, операций и общего уровня производственных мощностей, а также загрузки отдельных ресурсов (рисунок 7).

Базовая возможность №6 – автоматическое сопровождение и визуализация хода выполнения и статусов выбранного заказа или процесса, визуализация выбранного заказа или процесса на основе последних и ранее собранных в системе статистических данных: с мониторов, меток RFID, QR или штрих-кодов, датчиков и систем технического зрения. Обеспечивает автоматическое определение узких мест по анализу статистических данных и визуализирует динамику изменения параметров контрольных карт процесса, помогая менеджерам определить правильное направление развития и улучшения статистической управляемости технологических и бизнес-процессов (рисунок 8).

Подводя итог примера по рассмотрению возможностей системы управления производством UpexPro на основе АЦМ, можно процитировать Ю. Аппело: «Все модели неверны, но некоторые из них полезны». UpexPro – пока единственная MES-система, реализующая все вышеперечисленные возможности, и первые результаты уже подтверждают ее полезность.

|

Рисунок 7. базовые возможности mes upexPro на основе адаптивной цифровой модели производства |

ПЕРВЫЕ РЕЗУЛЬТАТЫ ОТ ИСПОЛЬЗОВАНИЯ АЦМ ДЛЯ ПРОИЗВОДСТВА

Исходя из опыта мировых лидеров и собственного опыта авторов, можно прогнозировать, что использование АЦМ абсолютному большинству предприятий даст кратное повышение производительности труда и эффективности высокотехнологического производства за счет сокращения непроизводительного времени производственно-технологического цикла. Основным эффектом уже состоявшихся проектов с применением АЦМ является достижение практически 100% выполнения в срок взятых на себя предприятием обязательств, что обеспечивается прозрачностью хода выполнения текущего статуса заказов в «каждый момент времени». Другие результаты зависят от исходного состояния, от поставленных целей и существенно отличаются на каждом предприятии.

БЕЗОПАСНОСТЬ КАК УСЛОВИЕ ДАЛЬНЕЙШЕГО РАЗВИТИЯ

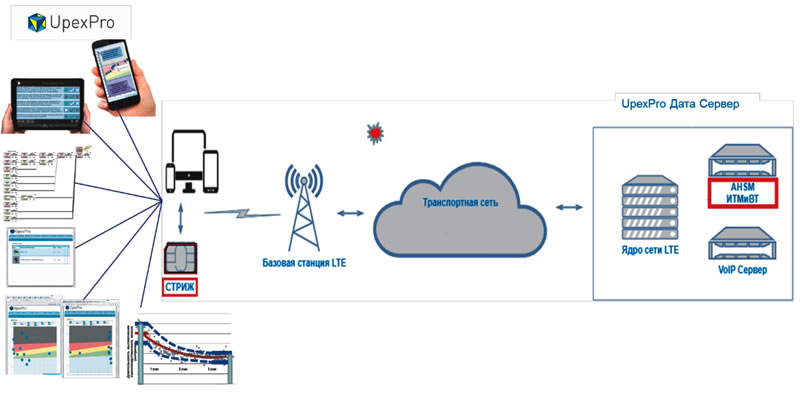

Важным вопросом при работе современных адаптивных MES-систем в беспроводной сети является безопасность обмена конфиденциальными данными между участниками производственного процесса. Без решения этого вопроса трудно рассчитывать на дальнейшее развитие производства до уровня Индустрии 4.0 на основе широкого использования промышленного интернета вещей.

|

Рисунок 8. базовые возможности mes upexPro на основе адаптивной цифровой модели производства |

Одним из возможных решений по созданию беспроводной технологической сети, в которой может безопасно функционировать современная облачная MES-система, является приватная LTE сеть с использованием доверенной аутентификации на отечественных криптографических алгоритмах. Секретные ключи доверенной аутентификации и шифрования канала связи в этом случае хранятся как в защищенной области памяти сим-карт тонких клиентов рабочих мест MES-системы, так и в отдельном защищенном хранилище ядра сети – модуле AHSM (Authentication Hardware Security Module), разработанным в АО «ИТМиВТ имени С.А. Лебедева» и сертифицированным ФСБ России как средство криптографической защиты информации по классу защиты КА (рисунок 9).

Тестирование системы у разработчика модуля подтвердило готовность облачной MES UpexPro работать как в локальном корпоративном облаке, так и в глобальной сети, снимая тем самым ограничения на использование облачных технологий на производствах ОПК и позволяя ускорить процессы цифровизации производственных и управленческих технологий. По мнению разработчика, такая приватная LTE сеть обеспечит безопасной беспроводной связью как различные системы мониторинга оборудования и управления процессами, так и абонентские устройства сотрудников для их коммуникаций и обмена конфиденциальными документами и голосовыми сообщениями.

|

Рисунок 9. базовые возможности mes upexPro на основе адаптивной цифровой модели производства |

ЗАКЛЮЧЕНИЕ

Решение вопросов, связанных с функциями прозрачности и адаптивности, наличия производственных цифровых данных в режиме реального времени, реализации АЦМ в MES-системе путем организации беспроводных сетей обеспечит защищенное ускоренное внедрение цифровых производственных и управленческих технологий, сформирует синергетический эффект за счет интеграции баз знаний различных технологий управления. Таким образом, реализуя программу импортозамещения, на базе отечественных современных бизнес-решений по внедрению АЦМ возможно добиться результата повышения эффективности в управлении высокотехнологическим сложным производством в режиме реального времени в условиях неопределенности.