|

С каждым годом к гальваническим покрытиям предъявляют все новые требования, расширяя их области применения и раскрывая их богатейшие возможности. Современное машиностроение, радиоэлектронику, металлургию и приборостроение невозможно представить без защитно-декоративных гальванических покрытий. |

Именно гальванические покрытия считаются одним из самых эффективных способов достижения специальных свойств поверхности металлических и неметаллических материалов. Гальванические покрытия увеличивают показатели коррозионной стойкости материалов, обеспечивают необходимые функциональные свойства, такие как твердость, износостойкость, электропроводность, жаростойкость. По сути, гальваническое покрытие – это металлическая пленка толщиной от долей микрона до десятых долей миллиметра, наносимая на поверхность изделий для придания им антифрикционных, антикоррозийных и декоративных свойств.

Совокупность уникальных свойств гальванических покрытий с грамотным проведением операции по их нанесению на изделия позволяет обеспечить им максимально долгий срок службы. Особенно это важно в экстремальных условиях, в которых эксплуатируется вооружение, военная и специальная техника.

Гальваническое производство Акционерного общества «Северо-Западный Региональный Центр Концерна ВКО «Алмаз – Антей» –Обуховский завод» начинает свою историю с 1977 г. и на сегодняшний день является одним из крупнейших и надежных представителей в своей области по все Российской Федерации.

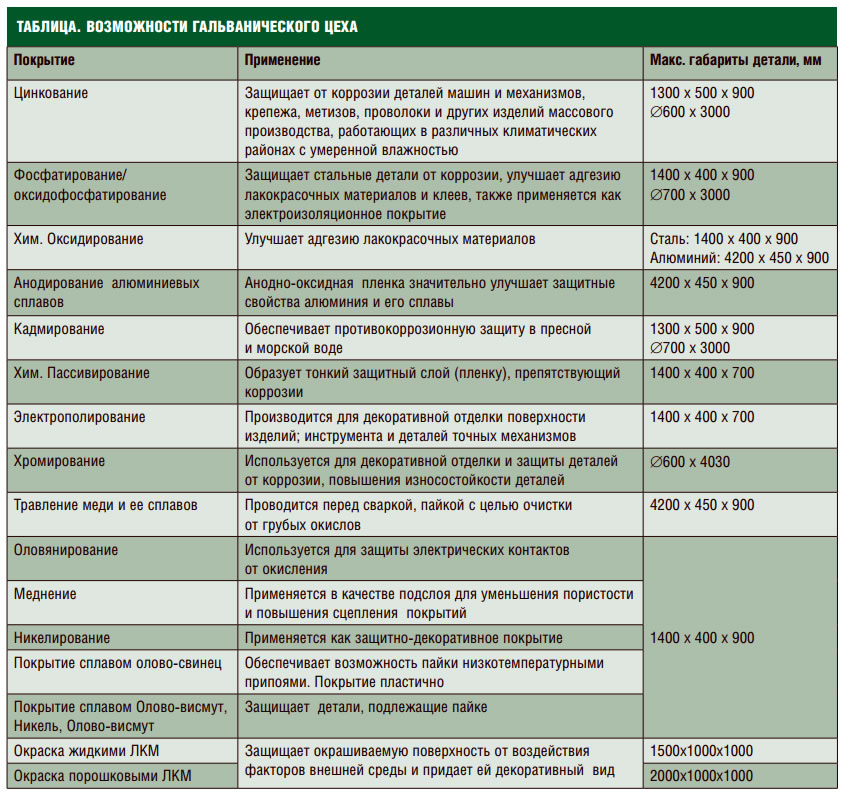

В первой половине 2017 г. производственные мощности гальванического цеха значительно увеличились за счет полного перевооружения: был построен современный комплекс, сочетающий в себе последние достижения технологий и требований безопасности, закуплено новейшее оборудование и промышленная мебель. Новое гальваническое производство строилось с целью реализации необходимого спектра гальванических покрытий для всех предприятий, входящих в Северо-Западный Региональный Центр. Перечень покрытий включает в себя более 50 наименований, среди которых хромирование, фосфатирование, цинкование и кадмирование крупногабаритных изделий в уникальных вертикальных ваннах, многослойные и лакокрасочные покрытия. Нанесение всех видов покрытий основано на нормативной базе с применением ГОСТов, ОСТов, технических условий и другой документации. Возможности гальванического цеха представлены в Таблице.

|

|

К концу 2017 г. был осуществлен полный переезд основных производственных рабочих и инженерно-технического персонала из старого корпуса в новое здание. За следующие полгода адаптации, освоения новых технологий и оборудования рабочим персоналом произошла полная переквалификация сотрудников в высококвалифицированных операторов гальванических линий. Посредством внедрения в систему управления линиями индивидуальных и групповых технологических процессов на покрытия, создания необходимой оснастки и освоения процесса автоматизации на гальванических линиях удалось добиться:

• получения покрытия деталей и сборочных единиц требуемого качества при работе линий в автоматическом режиме, убрав потери качества, связанные ранее с человеческим фактором;

• увеличения скорости протекания процесса за счет использования универсальной и специальной быстропереналаживаемой оснастки;

• сокращения ручного труда и снижения вредных условий производства;

• повышения квалификации персонала для работы в автоматическом режиме на линиях.

|

Новое гальваническое производство строилось с целью реализации необходимого спектра гальванических покрытий для всех предприятий, входящих в СЗРЦ Концерна ВКО «Алмаз – Антей». |

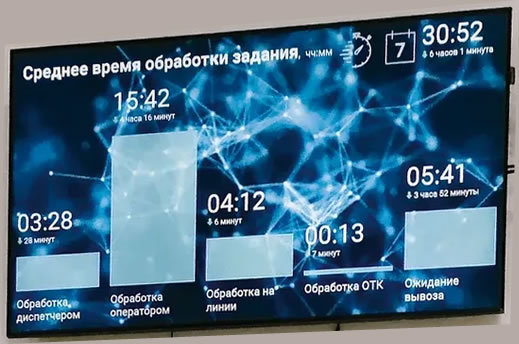

Централизованный оперативный контроль, системный автоматизированный учет и координация управления всеми производственными процессами в гальваническом цехе – задачи №1, которые необходимо было решить для эффективной организации производства. Логистические потоки внутренних поставщиков и потребителей нужно выстроить во взаимодействующие подсистемы – ими нужно эффективно управлять. Поскольку гальванические процессы находятся в середине потока, обычно между механической обработкой и сборкой, построить долгосрочный план работы в цехе гальваники крайне сложно, однако нужно выстроить прозрачную и оперативную систему диспетчеризации поступлений на вход и выход. Для этих целей была создана уникальная автоматизированная система диспетчеризации, с помощью которой удалось многократно увеличить отдачу от специалистов, занятых учетом производства и оперативным планированием. Работа диспетчера приобрела интеллектуальный характер – основной акцент в ней смещается c рутинных методов поиска и обработки фактической бумажной информации о выполненных работах к работе с электронной информацией, к анализу текущей производственной ситуации и предупреждению нежелательных явлений, таких как простои и задержки выполнения заказов.

|

Система диспетчеризации. |

Система получает информацию о поступающих изделиях на покрытия заблаговременно, тогда, когда в предыдущем по потоку цехе перед гальваническим деталь или сборочная единица (ДСЕ) сдается контролеру ОТК.

В системе находятся маршруты прохождения ДСЕ, и она распознает, есть ли в потоке цех гальваники, в случае обнаружения информирует, что ДСЕ поступит в течение 1 дня. Гальванический цех, получая данную информацию, может осуществить выравнивание в планировании и более эффективно загрузить линии, увеличив садку и сделав все позиции «точно-в-срок». По готовности ДСЕ предъявляются контролеру ОТК и ПЗ в объеме гальванических покрытий, по мере сдачи через автоматизированную систему поступает сигнал в следующий по потоку цех о том, что ДСЕ готовы. Так же система визуализирует в режиме онлайн все протекающие на линиях процессы, что дает возможность механикам и энергетикам оперативно реагировать на неисправности и сбои. А визуализация уровня обработки ДСЕ дает понимание цехам-потребителям и позволяет эффективно планировать свою деятельность. Любые ожидания также сразу выводятся на мониторы, установленные в цехе. Собирая эту статистическую информацию, можно анализировать, делать выводы и расшивать «узкие места» в потоках, что постоянно происходит в рамках проектов по улучшениям.

Автоматизированная система позволяет определять фактическую загрузку каждой линии, исходя из расчетной площади покрытия ДСЕ. По мере анализа загрузки удается индивидуально планировать работу и сменность для линий и персонала.

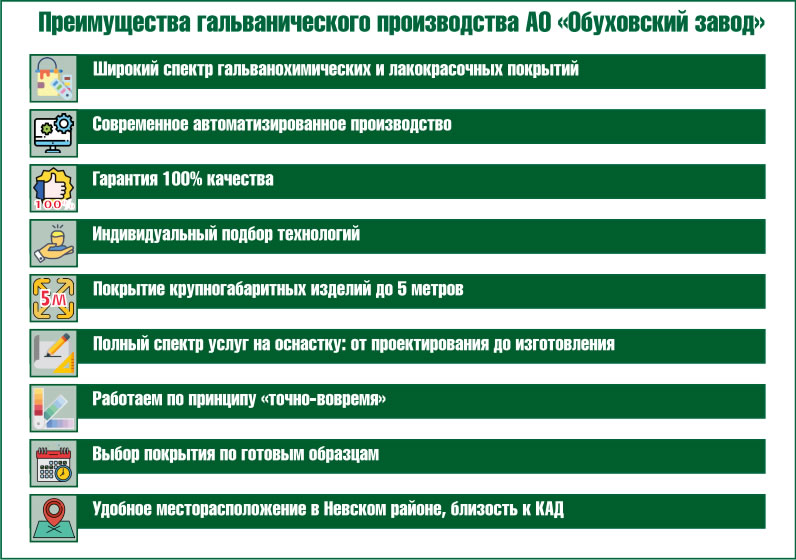

Простой гальванического оборудования исключается за счет работы со сторонними заказчиками по всей России. Те, кому удалось побывать и увидеть современные технологии гальванического производства АО «Обуховский завод», заключают долгосрочные соглашения.

|

Гальванические покрытия увеличивают показатели коррозионной стойкости материалов, обеспечивают необходимые функциональные свойства, такие как твердость, износостойкость, электропроводность, жаростойкость. |

Обычно сторонние заказчики видят сложности в кооперации с предприятиями ОПК. Вызваны сложности сложившимися негативными стереотипами и неудачным опытом, например: длительные сроки ответа на поступающую заявку, низкая скорость проработки договоров, незаинтересованность персонала во внешнем заказе, забюрократизированность системы в целом, сложность подачи ДСЕ на покрытие и приема готовой продукции, отсутствие возможности заказа других услуг, таких как изготовление оснастки, высокая стоимость услуг и многое другое.

В рамках масштабного проекта по диверсификации и привлечению сторонних заказчиков удалось изменить ситуацию и устранить все сложности работы по кооперации с внешними клиентами. Подобран и обучен персонал в отдел маркетинга, отвечающий за координацию работы со сторонними заказчиками, установлены показатели эффективности и мотивация за выдержку сроков и успешное выполнение заказов. Ответ на поступающую заявку осуществляется мгновенно, благодаря стандартизации всех процессов по получению данных по заявке заказчика в отделе маркетинга и передаче стоимости и сроков клиенту. Оптимизирован процесс согласования и подписания необходимого минимума документации. Визуализирован учет всех заявок в виде онлайн-таблицы с полным маршрутом прохождения и учетом времени, а также допустимых отклонений. Сотрудники отдела маркетинга ведут постоянный мониторинг рынка по стоимости, срокам и качеству оказываемых услуг другими предприятиями-конкурентами. В АО «Обуховский завод» ведутся постоянные совершенствования в рамках этих параметров.

|

|

Стоит отметить действующий упрощенный процесс от заказа и проектирования до изготовления специализированной оснастки стороннему заказчику. На предприятии активно развивается система менеджмента бережливого производства со всеми ее принципами на основе требований ГОСТ Р 56404, на которые АО «Обуховский завод» сертифицирован.

Можно с уверенностью сказать, что гальваническое производство АО «Обуховский завод» является передовым не только на Северо-Западе, но и в России. Осуществляемый производством широкий спектр гальванохимических покрытий востребован во всех отраслях промышленности, а конкурентные преимущества по качеству, срокам и стоимости привлекают новых заказчиков. На производстве используются современные автоматизированные гальванические линии, позволяющие выполнять параллельно до 5-ти технологических процессов, а высокая квалификация специалистов цеха позволяет осуществлять работы эффективно, качественно и точно в срок.

|

|