|

Для изготовления бортовой сети многоцелевого истребителя применяется более 100 км проводов и кабелей общим весом до 300 кг. Доля полимерных электроизоляционных материалов от общего веса проводов и кабелей составляет более 50%. |

Начиная с 70-х годов XX века в зарубежной практике авиастроения, а затем и в современной России, все более широкое применение стали находить электроизоляционные материалы на основе полиимида и соединений фтора: поливинилиденфторид, политетрафторэтилена, сополимер тетрафторэтилена с этиленом.

Существенным фактором, определяющим применение полимерных материалов, является их пожарная опасность, обусловленная горючестью и сопутствующими процессами. Пожарная опасность материалов и изделий из них определяется в технике следующими характеристиками: 1) горючестью; 2) дымовыделением при горении и воздействии пламени; 3) токсичностью продуктов горения и пиролиза. Рассмотрим более детально характеристики для каждого изоляционного материала.

Исследованиями установлено, что скорость разложения фторполимеров зависит только от температуры, а количество летучих продуктов пиролиза – от температуры и времени пиролиза. Политетрафторэтилен: средняя скорость разложения при температуре 400°С составляет 0,0012% массы в минуту; состав летучих компонентов: 97% тетрафторэтилен и 3% гексафторпропилен. Сополимер тетрафторэтилена с этиленом: средняя скорость разложения при температуре 320°С составляет 0,135% массы в минуту; состав летучих компонентов: 88% винилиденфторид и 12% фтористый водород. Поливинилиденфторид: средняя скорость разложения при температуре 320°С составляет 0,16% массы в минуту; основную часть летучих продуктов деструкции составляет фтористый водород. Полиимид: средняя скорость разложения при температуре 400°С составляет 0,0017% массы в минуту. При деструкции образуется углекислый газ.

|

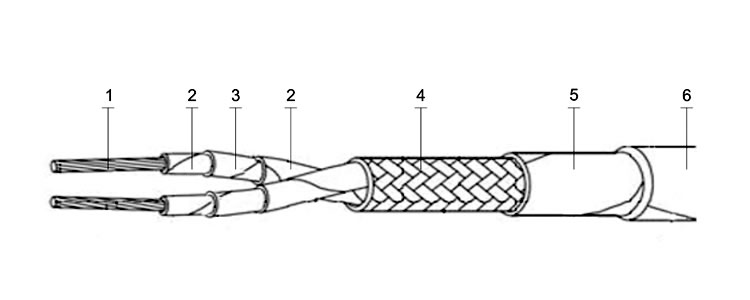

МКЭО 26-14 2х0,20 ТУ 16-705.375-85. Конструкция: токопроводящие жилы из медных проволок, покрытых серебром (1), изоляция из пленки СКЛФ-4Д (2), изоляция из пленки ПМФ-С-352 (3), экран из медных проволок, покрытых серебром (4), защитная оболочка из пленок Ф-4ЭН (5) и СКЛФ-4Д (6). Диаметр – 2,38 мм, вес – 11,17 кг/км. |

Наиболее быстрое и сильное токсическое воздействие на человека оказывает фтористый водород, летальный исход может наступить в течение 1 минуты нагревания или горения 1 кг сополимера тетрафторэтилена с этиленом или поливинилиденфторида, в то время как для политетрафторэтилена и полиимида – более чем 10 минут.

Для определения возможности человеку ориентироваться в пространстве при наступлении чрезвычайной ситуации нам потребуются результаты испытаний на дымообразование при горении или тлении. Первые испытания проводов бортовых с изоляцией из сополимера тетрафторэтилена с этиленом были проведены в 1989 году в США. При продолжительности испытания 20 минут значение светопроницаемости составило от 10,5% до 77,5%.

В 2013 году, впервые в отечественной практике, испытательным центром кабельной продукции ПНИПУ (г. Пермь) был испытан провод бортовой марки МК 26-11 2,5 ТУ 16.705.375-85 с комбинированной изоляцией из политетрафторэтилена и полиимида производства завода «Камкабель». При продолжительности испытания в 37 минут минимальное зарегистрированное значение светопроницаемости составило 98,1%.

При светопроницаемости от 0 до 60% человек теряет способность ориентироваться в пространстве. Таким образом, продукты горения сополимера тетрафторэтилена с этиленом могут препятствовать работе экипажа и эвакуации в критической ситуации.

При разработке конструкции проводов для обеспечения пожарной безопасности принято руководствоваться значением кислородного индекса электроизоляционного полимера. Кислородный индекс политетрафторэтилена – более 95%, полиимида – более 50%, сополимера тетрафторэтилена с этиленом – 31% (при модификации и с антипиренами – 40%).

Существуют несколько методик для проверки проводов бортовых на нераспространение горения. Традиционный метод испытаний не в полной мере может воспроизвести чрезвычайную ситуацию. Поэтому было предложено провести дополнительные испытания бортовых проводов и определить придел распространения горения пучком проводов. Испытаниям подвергся провод марки МК 26-11 2,5 ТУ 16-705.375-85 с комбинированной изоляцией из политетрафторэтилена и полиимида производства завода «Камкабель». Отрезки длинной 3,5 м. в количестве 3501 шт. были уложены на вертикальной лестнице в 30 слоев. Продолжительность испытания составила 40 минут, период времени до прекращения горения или тления составил 0 сек, длина обугленной или поврежденной пламенем части образцов 0,6 м. Для проводов с изоляцией из полимера с кислородным индексом 30% значение периода времени до прекращения горения или тления составляет 12 мин, длина обугленной или поврежденной пламенем части образцов составляет 1,4 м.

По совокупности характеристик наиболее безопасными материалами являются полиимид и политетрафторэтилен. Так почему в зарубежной практике авиастроения, а затем и в современной России, стали применять провода с изоляцией из сополимера тетрафторэтилена с этиленом? Ответ предлагаем искать в технологиях наложения изоляции. Сополимер тетрафторэтилена с этиленом перерабатывается способом экструзии в одну стадию, и скорость изолирования составляет 200-600 м/мин. Изготовление изоляции из политетрафторэтилена или полиимида происходит в две стадии при скорости в 6-10 м/мин. Очевидно, что при низкой производительности изготовители проводов не в состоянии в полной мере обеспечивать растущий спрос со стороны авиационных концернов. В итоге, единственным способом снизить неблагоприятное воздействие на человека при чрезвычайной ситуации продуктов горения является ограничение массы и объема сополимера тетрафторэтилена с этиленом.

Для обеспечения надежности бортовой электрической сети принято изготавливать изоляцию провода из двух и более слоев, при этом радиальная толщина изоляции составляет 0,20 или 0,25 мм. В зарубежной практике существует допущение, по которым бортовыми проводами считаются провода с однослойной изоляцией из сополимера тетрафторэтилена с этиленом радиальной толщиной не менее 0,13 мм. Данные допущения снижают массу и объем полимера в конструкции провода в 2 раза, а заодно надежность и ресурс. В итоге, на провода с однослойной изоляцией из сополимера тетрафторэтилена с этиленом не распространяется требование на устойчивость к воздействию электрической дуги, а электрическая прочность изоляции составляет 3,0 кВ. Для сравнения, провод бортовой марки МК 26-11 производства завода «Камкабель» имеет изоляцию из шести слоев общей радиальной толщиной 0,20 мм, материал изоляции способен выдерживать воздействие электрической дуги в течение 250 с (ГОСТ 14906-77), электрическая прочность изоляции составляет не менее 20 кВ.

Существует так же еще одна особенность у сополимера тетрафторэтилена с этиленом, обусловленная способом его переработки. Формирование изоляционного слоя в проводах типа SPEC 55PC, БС 35-121 и БС 35-1298 происходит методом экструзии из расплава полимера, после чего изоляция охлаждается и в изоляции остается механическое напряжение. При повторном нагреве срабатывает «эффект памяти» полимера и изоляция дает продольную усадку: при неизменной длине токопроводящей жилы длина изоляции становиться меньше. Если продольная усадка изоляции происходит у провода в жгуте, то образуется кольцевой разрыв изоляции с появлением участка оголенной токопроводящей жилы размером до 3 мм; либо токопроводящая жила под изоляцией образует петлю.

В отечественной практике авиастроения бортовая электрическая сеть многоцелевых истребителей изготавливается из проводов с изоляцией из полиимида. При исключительных показателях электрических и механических свойств полиимид обладает существенным недостатком – водопоглощением. Средний показатель влагопоглощения для полиимида составляет 2,8% от веса полимера, при этом отмечается снижение электрических и механических свойств. Для защиты полиимида от воздействия влаги провода бортовые типа БИФ и БИФМ имеют верхнее покрытие толщиной 0,01 мм из сополимера тетрафторэтилена с гексафторпропиленом (FEP). При монтаже и эксплуатации такого провода достаточно велика вероятность повреждения и разрушения покрытия за счет трения проводов между собой или об экранирующие металлические элементы. Беспрепятственное поглощение полиимидом влаги разрушает целостность изоляции и приводит к преждевременному выходу из эксплуатации авиационной техники.

Для того чтобы снизить влияние влаги на полиимид в проводах типа МК 26-11, МКЭ 26-11 и МКЭО 26-13 изоляция изготавливается из комбинации политетрафторэтилена и полиимида. Внутренняя и наружная поверхность изоляции выполнена из политетрафторэтилена, толщина каждого слоя минимум 0,05 мм, водопоглощение составляет 0,00%.

Сегодня лидером отечественной кабельной отрасли заводом «Камкабель» серийно изготавливаются бортовые провода МК и МКЭО, превосходящие по безопасности и надежности зарубежные провода, способные обеспечить снижение веса бортовой электрической сети. Качество каждой партии проводов подтверждается приемкой военного представительства МО РФ.

ООО «Камский Кабель»

г. Пермь, ул. Гайвинская, 105

8-800-220-5000 – единая справочная служба, для абонентов РФ звонок бесплатный

Александр Александрович АЗАНОВ – заместитель главного технолога ООО «Камский кабель»

Владимир Александрович ЗАКАМСКИХ – начальник группы «Авиастроение» ООО «Камский кабель»