|

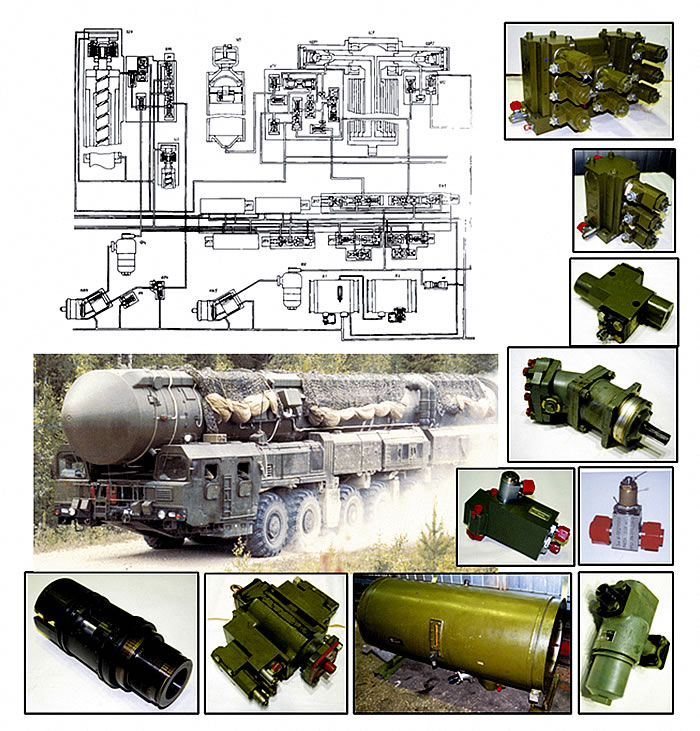

Во второй половине 1960-х годов началась серия проектных работ по созданию мобильных ракетных комплексов «Пионер», «Точка», «Точка-У» с твердотопливными ракетами стратегического и оперативно-тактического назначения. Гидравлическому направлению института поручаются работы по созданию полностью механизированных и автоматизированных гидросистем для автономных подвижных пусковых установок этих ракет. |

Требования к гидроприводам были предъявлены весьма высокие. Температурный диапазон их эксплуатации – от -50 до +50°С, давление – до 32 МПа. Предусмотрены меры по защите от аварий и неправильных действий обслуживающего персонала, а также ручное дублирование – обеспечение свертывания пусковой установки в случае отказа для тяжелых СПУ и всех операций по развертыванию и свертыванию – для малых СПУ.

|

Анатолий Борисович ШАПОВАЛОВ – генеральный директор и главный конструктор ОАО «ЦНИИАГ» |

Для снижения массы гидрооборудования повышался общий уровень давления. Давление в 32 МПа было номинальным, а в некоторых цепях гидросистемы оно достигало и 37 МПа. Необходимость ручных операций в разветвленном приводе в случае выхода из строя источников энергии требовала высокой герметичности распределительной и регулирующей аппаратуры.

Большие потребности в гидроприводах, их разнообразие, связанное с разнотипностью машин и выполняемыми функциями, ограниченностью возможностей производственной базы, поставили на первый план унификацию распределительной и регулирующей аппаратуры.

Повышение герметичности приборов путем уменьшения зазоров до 5-6 мкм привело к отказам аппаратуры при работе на низких температурах. Был проведен большой цикл отработочных испытаний, подбор материалов золотниковых пар, способов их термообработки. Учитывая сложность технологии изготовления золотниковых пар с таким малым зазором при использовании аппаратуры в широком диапазоне температур, в начале 1970-х годов принимается решение о переходе на клапанную распределительную аппаратуру. Это решение способствовало проведению работ по созданию полного комплекта унифицированных элементов гидросистем этого класса. Рост давлений дал толчок к созданию третьей гаммы гидромашин, а впоследствии и созданию отдельных гидромашин третьей модернизированной серии, а затем – гидромашин IV серии, рассчитанной на работу при давлениях до 42 МПа.

Основной проблемой при создании приводов домкратов мобильных СПУ являлось обеспечение синхронизации движения штоков домкратов и борьба с нестабильностью характеристик домкратов при изменении их нагрузки, при проявлении свойства сжимаемости рабочей жидкости и неравномерности ее нагрева.

|

Владимир Васильевич ФЕДЕНКОВ – начальник отдела ОАО «ЦНИИАГ» |

Сложность решаемой проблемы привела к созданию трех типов домкратов: винтового домкрата с приводом от гидромотора, классического гидроцилиндра и гидроцилиндра со встроенным несамотормозящимся винтом, снабженным тормозом. Нежелательные переходные процессы, возникавшие после перехода с механического удержания на гидравлические опоры, требовали новых схемных и аппаратурных решений.

Значительное развитие получили системы ускоренного подъема ракет. Это позволило значительно уменьшить массу аппаратуры источника гидропитания. В создании этих систем участвовали три предприятия: МИТ, ЦНИИАГ и ЦКБ «Титан». В процессе создания гидроприводов мобильных СПУ получили применение системы кондиционирования рабочей жидкости. Ранее применялись открытые баки с сапуном. Сроки службы рабочей жидкости составляли около 7,5 лет. Бывали случаи отказов гидросистем из-за попадания воды в рабочую жидкость. Увеличение гарантийных сроков службы гидросистем до 10, затем до 15 и впоследствии 20 лет остро поставило задачу увеличения сроков службы рабочих жидкостей. В баках первых СПУ подвижных стратегических ракетных комплексов стали применять резиновые температурные компенсаторы. При этом рабочая жидкость отделялась от внешней среды резиновой пленкой. Однако сроки службы ракетного комплекса теперь зависели от сроков службы этого резинового разделителя. Кроме того, габариты такого устройства были весьма значительными. Поэтому для их уменьшения пришлось пойти на компромиссное решение: резиновый компенсатор был рассчитан только на объем компенсирующий температурные изменения объ-ема рабочей жидкости. Такой компенсатор обеспечивал технологический подъем платформы на подставку – упор. При ее ускоренном подъеме на полный угол принудительно открывался воздушный клапан, который впускал на этот период наружный воздух в бак, после чего он закрывался. В дальнейшем было решено перейти на круглые баки без резинового разделителя с предварительным наддувом. Последующий опыт показал надежность такой схемы кондиционирования рабочей жидкости.

Синхронизация работы домкратов также оказалась достаточно сложной проблемой, которую пытались решить различными путями: применением многонасосных схем, синхронизацией за счет работы системы дросселей, синхронизацией на гидромоторах, валы которых механически соединяли между собой. Окончательно было принято решение, что при больших мощностях гидросистем оправдано применение многонасосных схем, а при меньшей мощности – дроссельной синхронизации.

Круг задач, возлагаемых на гидропривод, первоначально был весьма широк. В процессе разработки от многих режимов удалось отказаться путем изменения конструкции СПУ. В период начала разработки полностью отсутствовала гидроаппаратура, отвечающая заданным требованиям. Поэтому шли параллельно разработка элементной базы гидросистем и совершенствование конструкций СПУ.

Заданным требованиям наиболее полно отвечал гидропривод с гидромашинами нерегулируемого типа и дискретным управлением распределительными устройствами. Следует заметить, что применение приводов с дискретным управлением поставило новые сложные задачи проектирования. Первый вариант схемы имел отдельную управляющую гидравлическую систему с давлением до 16 МПа и более 300 трубопроводов. В результате длительных изысканий схема существенно упростилась – отказались от применения отдельной управляющей гидросистемы, гидроаккумулятора и дополнительного насоса.

Опыт, полученный при выполнении этой работы, в значительной степени способствовал успешным последующим разработкам гидросистем комплексов С-300. Для комплекса С-300 требовалось использовать максимальное давление в гидросистеме не более 21 МПа, т.е. значительно меньшее, чем в ранее созданных гидроприводах, например для СПУ ракетного комплекса «Ока». Это послужило причиной того, что для приводов СПУ ракет разных классов единую элементную базу не удалось создать. В результате были разработаны принципиально новые блоки управления, послужившие впоследствии основой блочно-модульного принципа построения гидроаппаратуры. Была полностью создана не только элементная база (клапаны, гидрозамки, распределители, дроссели и т.п.), но и вся остальная аппаратура – ручной насос двухступенчатого типа, баки с наддувом, контрольное устройство, насос-заправщик, демпфер, регулятор расхода. Гидроприводы существенно упростились. Удалось избавиться от сложных запирающих устройств, дроссельных клапанов, машинной синхронизации гидродомкратов, дифференциального сигнализатора давления. Наддув баков позволил избавить гидропривод от попадания влаги и загрязнений из атмосферного воздуха и обеспечить работоспособность гидросистем на высотах до 3000 м и при температурах до -50°С.

|

|

Высокая герметичность клапанной аппаратуры обусловила ее применение в гидроприводах мобильных грузоподъемных агрегатов. Однако ограниченные возможности существующих схем распределения потока рабочей жидкости, переход на клапанную распределительную аппаратуру выдвинул на первый план проблему построения схем распределения потоков рабочей жидкости. Были рекомендованы и получили широкое внедрение схемы распределения потоков рабочей жидкости, реализуемые с помощью клапанных распределителей типа 3/2.

Одновременно с поиском оптимальных схем распределения потоков рабочей жидкости решались задачи синхронизации работы механизмов домкратов и удержания попутных нагрузок.

В приводе домкратов СПУ стратегических ракет впервые для удержания попутных нагрузок был применен редукционный клапан в качестве подпорного устройства. Одновременно это дало возможность применить объемный метод синхронизации работы домкратов без увеличения количества гидромашин. Особенность применения редукционного клапана в объемной схеме синхронизации состоит в том, что редуцирование давления производится при постоянном расходе рабочей жидкости через клапан. Вследствие этого по мере закрытия золотника клапана при увеличении давления на входе, гидродинамическая сила, действующая на золотник, увеличивается и клапаны с такой характеристикой становятся неустойчивыми. Для решения вопросов устойчивости и стабилизации параметров был проведен цикл экспериментальных и теоретических работ.

Нужно отметить, что при разработке систем ускоренного подъема ракет создавался новый тип привода с двумя источниками гидравлической энергии: насосным и в виде порохового аккумулятора энергии с выходом по давлению рабочей жидкости. В результате этих работ было дано научное обоснование принципа создания схем гидроприводов с нерегулируемым пороховым аккумулятором энергии вытеснительного типа. Решены вопросы стабилизации параметров гидропривода на участке торможения при его работе в широком диапазоне температур рабочей жидкости и определены пути и методы стабилизации параметров гидропривода при работе от порохового аккумулятора тепловой энергии.

Таким образом, были достигнуты следующие важные цели:

1. Разработан метод построения схем распределения потоков рабочей жидкости в гидроприводах СПУ и оптимизации клапанной элементной базы.

2. Создан гибридный привод ускоренного подъема с гидравлическими и пороховыми источниками энергии с принципиально новыми ТТХ.

3. Разработан и внедрен в практику проектирования объемный способ синхронизации высоконагруженных домкратов с применением редукционных клапанов.

4. Разработана и внедрена в практику система неполного вывешивания тяжелых СПУ.

5. Найдены ограничительные условия на конструктивные параметры схем с последовательным соединением регулируемого дистанционно управляемого слаботочными сигналами дросселя и нерегулируемого дросселя, исключающие проявления трехзначности силовой характеристики.

Россия, 127018, г. Москва,

ул. Советской Армии, 5

Тел.: +7 (495) 631-2944

Факс: +7 (495) 681-9534