|

Компания АСКОН – ведущий российский разработчик систем автоматизированного проектирования, управления инженерными данными и производством. Программные продукты АСКОН применяют крупнейшие оборонные предприятия – производители вооружений и военной техники: Конструкторское бюро машиностроения, ГНПРКЦ «ЦСКБ-Прогресс», Ульяновский механический завод, Пермский завод «Машиностроитель», Государственный Рязанский приборный завод и многие другие. Среди них, в частности, ОАО «ВНИИ «Сигнал» (г. Ковров), которое разрабатывает средства автоматизированного управления для широкого класса объектов вооружения и военной техники (комплексы «Машина-М», «Фальцет-М», «Капустник-Б»). Управление жизненным циклом изделий на предприятии осуществляется в программном комплексе решений АСКОН. |

Внедрение информационных систем рассматривается сегодня в разрезе ценностей, жизненно важных для развития современного машиностроительного предприятия: рост производительности труда, повышение качества продукции, сокращение затрат, обеспечение прозрачности и оперативности процессов. Какое качественное влияние окажет автоматизация, сколько процентов роста и экономии принесет?

Поэтому внедрение ИТ-систем должно сводиться к тому, чтобы дать предприятию возможность трансформировать имеющиеся проблемные места в зоны роста для повышения эффективности и сокращения цикла производства. Опыт АСКОН в области автоматизации подготовки машиностроительного производства показывает, что в качестве таких перспективных зон можно выделить следующие: проектирование, архив, управление нормативно-справочной информацией (НСИ), унификация и процессы.

|

Программный комплекс АСКОН: система управления инженерными данными ЛОЦМАН:PLM, система автоматизированного проектирования КОМПАС-3D, САПР технологических процессов ВЕРТИКАЛЬ, Корпоративные справочники Материалы и Сортаменты и Стандартные Изделия, система автоматизированного управления производством ГОЛЬФСТРИМ. |

ПРОЕКТИРОВАНИЕ – ВЫЖАТЬ САПР НА 100%

Системы автоматизированного проектирования – далеко не новинка, а рабочий инструмент конструкторов и технологов. Однако большинство инженеров используют лишь 20-30% возможностей мощных программных продуктов. Это связано с тем, что на многих предприятиях нет единых стилей оформления электронной документации, шаблонов, методик проектирования. Статус самих электронных документов – чертежей и 3D-моделей – не определен. Отсутствуют стандарты, регламентирующие обмен информацией между подразделениями и контрагентами.

Эффект лежит на поверхности: систематическое обучение и аттестация персонала на знание современных САПР оказывает прямое воздействие на производительность труда. Наличие единых стилей оформления документации, методик и правил проектирования, а также стандарта, описывающего качество электронного чертежа и модели, влечет за собой повышение качества выпускаемой документации и изготовленной на ее основе продукции. Четкое понимание статуса электронной модели на предприятии дает возможность нормировать труд конструктора не по количеству выпущенных форматов, а по сложности модели.

ЭЛЕКТРОННЫЙ АРХИВ

Отсутствие стандарта, определяющего статус электронного чертежа или модели, в совокупности с отсутствием электронного архива приводит к тому, что оригиналы документов в архиве не соответствуют электронным файлам, хранящимся у конструкторов либо в файловых архивах. Процесс внесения изменений и процесс создания новых разработок на основе старых приобретают катастрофическую трудоемкость. Отсутствие единых баз данных с информацией об изделии затягивает процесс подготовки, сбора и анализа сводных данных по изделию для производства и снабжения.

Создание электронного архива гарантированно сокращает сроки подготовки производства за счет наличия подлинных электронных версий более ранних разработок, а также возможности оперативного проведения и внесения изменений.

УПРАВЛЕНИЕ НОРМАТИВНО-СПРАВОЧНОЙ ИНФОРМАЦИЕЙ

Отсутствие кодификаторов, повтор одних и тех же справочных данных в разных подразделениях, отсутствие конкретных ответственных за ведение информации приводит к дублированию справочных данных, что создает большие проблемы на этапе закупки и производства.

Рациональное и правильное управление НСИ начинается с конкретных шагов: назначить ответственных за ведение справочников, организовать работу по выверке существующих справочных данных, наладить передачу данных из инженерных справочников в производственные.

Реализация соответствующих проектов на базе программного обеспечения АСКОН позволяет предприятию получить единую нормативную базу для конструкторов и технологов, единые справочники для экономических, инженерных и производственных подразделений и значительную экономию времени на поиск нужной справочной информации.

|

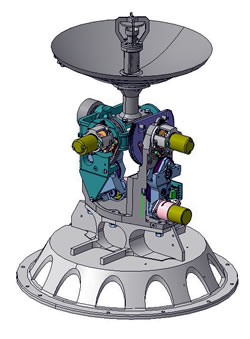

Подвес антенный. |

УНИФИКАЦИЯ ПРОДУКЦИИ

Логическим продолжением темы НСИ становится унификация продукции – рациональное сокращение числа типов деталей, агрегатов одинакового функционального назначения.

Реализация задач унификации продукции на предприятии позволяет в разы сократить время на подготовку производства за счет использования типизированных решений, добиться увеличения качества выпускаемой продукции. Использование унифицированных конструкций или технологий влияет также на сокращение затрат, связанных с закупками, на оптимизацию загрузки оборудования и межцеховой логистики. За счет возможностей современной системы ЛОЦМАН:PLM и корпоративных справочников АСКОН данная задача может быть решена в виде электронных альбомов типовых (унифицированных) конструкций деталей, узлов, сборочных единиц.

ПРОЦЕССЫ

Все, о чем было сказано выше, относится к одному большому процессу подготовки производства и его подпроцессам: разработка и согласование конструкторской документации (КД), внесение изменений в КД, сдача в архив, проведение изменений в КД, разработка технологической документации (ТД), включая средства технологического оснащения, внесение изменений в ТД.Качество этих процессов можно измерить и оценить, ответив на следующие вопросы:

• Какое время занимает согласование конструкции, технологии, технического задания, служебной записки?

• Есть ли на предприятии документы, описывающие процессы конструкторско-технологической подготовки производства?

• Знает ли руководитель в каждый момент времени, на каком этапе разработки находится изделие?

|

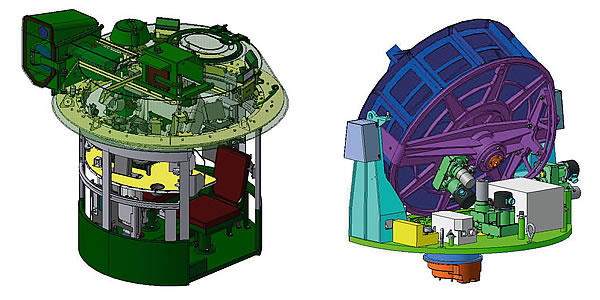

Модуль управления унифицированный. Опорно-поворотное устройство наземной РЛС. |

При работе с заказчиками мы ставим в первую очередь вопрос о правильной организации процессов, а затем об их автоматизации. Запуск в работу комплексного решения начинается с описания и документирования ключевых процессов предприятия. Затем следует анализ каждого элемента процесса, при необходимости – внесение изменений в существующие процессы. Например, внедрение электронного согласования, организация параллельного проектирования в конструкторских и технологических службах. И только на третьем этапе производится непосредственно автоматизация оптимизированных процессов с использованием современных программных решений.

Опыт АСКОН показывает, что работая изначально с процессами, мы повышаем внутреннюю эффективность деятельности организации. А используя затем современные решения для автоматизации, ускоряем выполнение приведенных в порядок процессов.

Сергей МАТАФОНОВ – коммерческий директор АСКОН-Северо-Запад