|

|

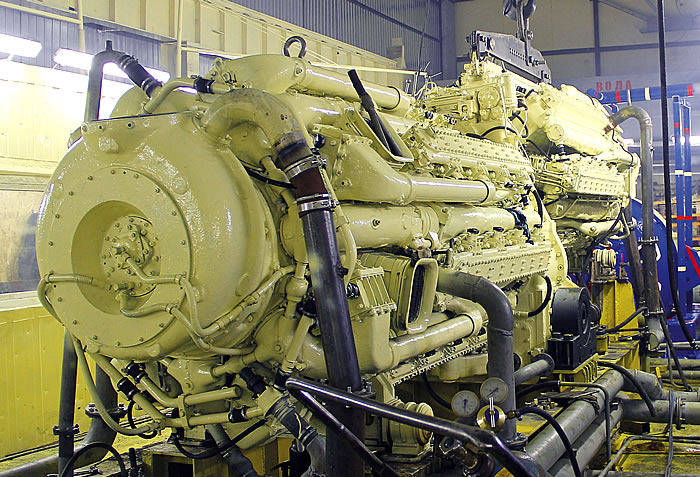

Двигатель М507 на испытательном стенде Кингисеппского машиностроительного завода. |

|

Генеральный директор ООО «Кингисеппский машиностроительный завод» Анатолий РУСИН рассказал журналу «Национальная оборона» о перспективах развития возглавляемого им предприятия, в частности, о возрождении производства силовых установок, разработанных компанией «Русский дизель», прекратившей существование почти 20 лет назад. Совсем недавно – в июне 2018 г. предприятие организационно влилось в структуру концерна «Калашников» (концерн приобрел 60% акций ООО «КМЗ»), что открывает перед заводом новые перспективы. |

— Анатолий Сергеевич, какие направления работы предприятия являются ключевыми? Какие уникальные возможности и конкурентные преимущества имеет КМЗ?

— Мы ремонтируем 90% всех двигателей размерности: 16/17, 18/20 ранее произведенных на заводе «Звезда».

Совместным решением Минпромторга и Министерства обороны России Кингисеппский машиностроительный завод назначен держателем подлинной документации «Русского дизеля». Решение готовилось полгода. Совместное оно потому, что дизели этого типа применяются как на кораблях и судах Военно-морского флота, так и в атомной промышленности, энергетике. Таким образом, наша важнейшая задача на ближайшую перспективу – возрождение изготовления двигателей размерности ДПРН 23х2/30, разработанных на ГП «Фирма «Русский дизель». Это легендарное предприятие прекратило свою деятельность в 1999-м, было ликвидировано в 2005 году.

|

Генеральный директор ООО «Кингисеппский машиностроительный завод» Анатолий Сергеевич Русин. |

То, что мы назначены держателями подлинников документации, позволит нам официально вносить в нее изменения – ведь машины «Русский дизель» разрабатывались в 1960-1980 годах, а сегодня действуют требования новых стандартов, применяются другие материалы, другие системы управления. У нас, в частности, есть наработки по применению современно электронной компонентной базы в системах управления.

Второе направление развития – стать вторым изготовителем дизельных двигателей разработки завода «Звезда». С заводом «Звезда» большие проблемы, многие контракты не выполнены. Для понимания наших возможностей в этом направлении отмечу: если завод «Звезда» в последние годы сдавал две-три, максимум – четыре новых машины в год, то мы ежегодно осуществляем капитальный ремонт около 30 машин этого типа.

В апреле 2018 года наше предприятие посетил с официальным визитом Юрий Иванович Борисов, тогда – еще в ранге заместителя Министра обороны Российской Федерации. Ему и другим членам делегации были продемонстрированы и подтверждены возможности предприятия по изготовлению запасных частей, необходимых для выполнения ремонта двигателей типа М-50 и М-500, а также двигателей размерности 23/2х30, выпускавшихся ранее заводом «Русский Дизель».

Делегация ознакомилась с основными участками и технологическим циклом производства. Ее участникам была представлена опытная разработка дизельного двигателя мощностью 1 МВт, а также возможности предприятия по ремонту газотурбинных двигателей, по изготовлению водо-водяных охладителей типа ВХД и водомасляных охладителей типа МХД, компрессоров высокого давления типа ЭКПА-2/150, автоматизированных дизель-генераторных станций.

— Давайте остановимся подробнее на компрессорах типа ЭКПА-2/150. Они ведь раньше производились на Украине?

— Действительно, раньше компрессорные установки высокого давления серии ЭКПА-2/150 выпускались заводом в Мелитополе. В настоящее время компрессор ЭКПА-2/150 полностью модернизирован в конструкторском бюро КМЗ. По этому направлению мы вступаем в конкуренцию с АО «Компрессор», который взамен ЭКПА-2/150 разработал свой компрессор типа ЭКПВ. У него схожие с ЭКПА-2/150 технические характеристики, но он больше по размеру и не имеет истории применения, то есть, его ресурс пока только расчетный и не подтвержден практикой применения. А конструкция компрессоров ЭКПА-2/150 проверена десятилетиями службы. Его ресурса достаточно для тех целей, в которых он применяется, он прост в обслуживании и ремонте. Может быть, его нельзя назвать современным высокотехнологичным продуктом, но у нас есть мысли по его доработке. Потребность в этих компрессорах у ВМФ и других структур существует, потому что на малых кораблях их большое количество, многие уже выработали ресурс и требуют агрегатной замены. Мы готовы обеспечить флот этими компрессорами без каких-либо дополнительных затрат со стороны госбюджета. В случае с ЭКПВ потребуются вложения на внесение изменений в конструкторскую документацию проектов кораблей, потому что габариты этого компрессора отличаются от штатных для ЭКПА-2/150. Кроме того, его отпускная цена примерно в полтора раза выше, чем стоимость нашего ЭКПА-2/150.

— Вы упомянули КБ завода. Какие еще разработки ваших конструкторов можно было бы отметить?

— Собственная уникальная разработка КМЗ – тренажер по эксплуатации электроэнергетических систем кораблей проекта 22350 для нужд Военно-морского политехнического института ВУНЦ ВМФ «Военно-морская академия». Тренажер предназначен для отработки курсантами навыков управления электроэнергетическими системами новых фрегатов в нормальных и аварийных условиях. Он имеет 16 рабочих мест, то есть одновременно за тренажером могут обучаться и проходить тестирование до 16 военнослужащих. Тренажер оборудован звуковой системой, моделирующей реальные звуки и шумы работы агрегатов, в том числе дизель-генераторов. В тренажере моделируются отказы и неисправности, имеющие место в реальных условиях.

|

Юрий Борисов в ходе официального визита на КМЗ, апрель 2018 г. |

— Давайте вернемся к вопросу о ремонте силовых установок для кораблей и судов ВМФ России. Объем работы, выполняемый КМЗ в этом направлении, очевидно, весьма значительный?

— Да, это так. Наглядный пример тому – восстановление работоспособности основных силовых установок кораблей Каспийской флотилии ВМФ России. Капитальный ремонт на Кингисеппском машиностроительном заводе прошли семь единиц главных судовых дизельных двигателей и дизель-генераторов: два дизель-генератора для ракетных кораблей «Татарстан» и «Дагестан», три главных судовых двигателя М503А-3 десантных катеров проекта 11770, Д-172 и Д-131, два главных судовых дизельных двигателя типа М-50Ф речного артиллерийского катера АК-248 (проект 1204).

За последнее время мы провели капитальный ремонт трех двигателей М-851 энергетической установки сторожевого корабля «Ярослав Мудрый», двигателя М-533 для пограничного сторожевого корабля проекта 14230 Пограничного управления ФСБ РФ по Краснодарскому краю. Изготовили полный комплект запасных частей для капитального ремонта двух двигателей 58Е-А6 размерности 23/2х30 «Русский Дизель» разведывательного корабля «Прибалтика».

У нас есть мысли по развитию сервисного обслуживания двигателей и других изделий флотской номенклатуры непосредственно в местах базирования кораблей. Но здесь необходима выработка совместных действий с командованием ВМФ, потому что ряд работ, которые, по мнению флота, нужно выполнять на корабле, по нашему мнению, необходимо проводить в заводских условиях. При сегодняшнем развитии логистики доставка двигателя с Северного, Балтийского, Черноморского флотов и с Каспийской флотилии займет от двух до четырех дней, а с Тихоокеанского флота – полторы недели. При этом качество работ, выполняемых на борту, и качество работ на заводе принципиально отличаются. В первую очередь – за счет наличия на предприятии специальных стендов по настройке и регулировке топливной аппаратуры, испытательного оборудования, на котором двигатель тестируется после выполненных работ.

На уже упоминавшемся БРЗК «Прибалтика» капитальный ремонт машин проводился на корабле – ранее двигатель производства фирмы «Русский дизель» никогда не выгружался с корабля. Но и в этом направлении ситуация меняется. Недавно впервые в истории было выгружено два двигателя «Русский дизель» с поисково-спасательного судна «Алагез» Тихоокеанского флота. Один уже находится у нас, второй пока на Дальзаводе, но тоже поступит для ремонта на Кингисеппский машиностроительный завод.

— Если отвлечься от флотской тематики, какие еще работы КМЗ выполняет в интересах Министерства обороны России?

— Мы осуществляем ремонт дизельных двигателей автобронетанковой техники – это дизели типов Д12, В-46/84/59. Фактически, мы готовы «переварить» всю потребность Министерства обороны в ремонте изделий этой номенклатуры. Более того, по этому направлению для КМЗ верхней планкой являются не наши возможности, а объем бюджетного финансирования. Если раньше мы по прямым контрактам ремонтировали 200-250 двигателей в год, то сейчас – порядка ста, потому что сокращено финансирование. Кроме того, у нас контракты с центральными инженерными базами, бронетанковыми ремонтными заводами, которые по договору соисполнения отдают нам на ремонт двигатели этих типов. То есть, общее количество сухопутных дизелей, которые мы ремонтируем в год – более 300.

— Готов ли Кингисеппский машиностроительный завод к работе по импортозамещению корабельных силовых установок немецкого и китайского производства?

— Если мы возьмем уже упоминавшийся проект «Гепард», то изначально на этих сторожевых кораблях стояли двигатели производства «Русского дизеля». Это «Дагестан» и «Татарсатн», которые входят в состав Каспийской флотилии, а также первые два сторожевика, переданные Вьетнаму. А после того, как «Русский дизель» прекратил свое существование, Вьетнам покупал такие корабли с дизелями производства немецкой компании MTU. Для них есть китайская альтернатива, но тут возникает вопрос об обеспечении жизненного цикла. Сегодня предприятие в КНР выпускает двигатели такого типа, обеспечивает их гарантию, а завтра, руководствуясь экономической целесообразностью, прерывает их производство. Где брать сменно-запасные части для проведения обслуживания и ремонта? Где брать ремонтную документацию, и была ли она вообще разработана? Если двигатель отечественный, то к нему предъявляются крайне жесткие требования в соответствии с военными ГОСТами по постановке на производство, по проведению испытаний и т.д. У иностранного поставщика будет – и это в лучшем случае – только свидетельство о типовом одобрении, выданное Российским морским регистром судоходства. И все – двигатель можно завозить и устанавливать на военную технику. Но при этом никто не спрашивает, какие испытания проводил завод-изготовитель, сколько изделий в год готов поставлять и т.д. Российскому же предприятию для того, чтобы двигатель и его производство соответствовали военным ГОСТам, необходимо выполнить очень большую, длительную и дорогостоящую работу. Это, естественно, сказывается на стоимости отечественных дизелей. Если бы мы были в равных условиях, то, уверяю вас, импортные изделия были бы дороже, чем наши. Двигатели «Русского дизеля» всегда славились своей надежностью, неприхотливостью – в том числе и к качеству топлива. Вспоминая историю с «Мистралями», которые, к счастью, не попали в состав нашего ВМФ, можно отметить, что для их силовых установок требовалось дизельное топливо строго определенной марки, которое не производится ни одним из российских НПЗ. Так что, на кораблях и судах российского ВМФ должны стоять двигатели отечественного производства, соответствующие всем требованиям и стандартам нашего флота. И КМЗ готов взять на себя выполнение этой задачи.

Сегодня мы изыскиваем средства на выполнение всех необходимых мероприятий по возрождению производства машин «Русского дизеля». Вхождение КМЗ в концерн «Калашников» нам в этом помогает – к нам относятся уже не как к частному предприятию, а как к представителю большой холдинговой структуры. Мы получаем более широкие возможности для кредитования, потому что пока на государственные деньги претендовать не можем. По крайней мере, мне не известно о каких-либо госпрограммах по развитию дизелестроения.

— Осваивает ли завод какие-то принципиально новые направления, не связанные с силовыми установками?

— За годы работы мы обратили внимание на потребность наших заказчиков в швартовном, палубном и спускоподъемном оборудовании. Кингисеппский машиностроительный завод на базе собственного производственного центра освоил локализацию производства такого палубно-вспомогательного оборудования, как швартовные, буксирные и якорно-швартовные лебедки, судовые краны, шпили.

В 2018 году введен в эксплуатацию испытательный комплекс, предназначенный для проведения статических и динамических испытаний всех типов палубного оборудования: различных лебедок, брашпилей, шпилей. На стенде были проведены испытания якорно-швартовных лебедок правого и левого борта для большого десантного корабля проекта 11711.