|

Каждое предприятие в своей деятельности ориентируется на главный принцип – рост прибыли при снижении издержек. При этом основной задачей самой производственной системы является постоянное совершенствование процесса создания конечного продукта. Этому способствуют внедрение ряда технологий по снижению трудозатрат, сокращение продолжительности каждого этапа производства, рациональное сочетание всех процессов, проходящих на предприятии. О внедрении таких «бережливых технологий» на головной производственной площадке Корпорации «Тактическое ракетное вооружение» в подмосковном Королеве рассказал начальник отдела развития производственной системы (ОРПС) Максим ЗЛОБИН. |

— Максим Викторович, о лин-технологиях сегодня слышали многие. Что они собой представляют, как внедряются на предприятиях Корпорации «Тактическое ракетное вооружение»?

— Один из важнейших «блоков» системы управления (системы менеджмента), необходимых для всестороннего развития Корпорации, – совершенствование производственной системы путем внедрения лин-технологий (от английского Lean – «рачительный», «бережливый»). Для достижения успеха необходимо, чтобы весь персонал был вовлечен в процесс непрерывных улучшений. Эта работа осуществляется на всех предприятиях интегрированной структуры. Ее основная задача – побудить людей постоянно совершенствовать свой рабочий процесс. Именно персонал – квалифицированный, трудолюбивый, ответственный – ключ к успеху любой компании.

Внедрение бережливых технологий, использование «умного оборудования» и применение современных методов управления (НОУ НСД – научной организации управления и непрерывного совершенствования деятельности), осуществляемые на местах, направлены на повышение эффективности производственных и бизнес-процессов Корпорации в целом.

|

Весь персонал должен был вовлечен в процесс непрерывных улучшений производства. |

— Инструментов бережливого производства достаточно много. Какой из них, на ваш взгляд, носит приоритетный характер?

— Поскольку инструменты, о которых мы говорим, направлены на разные сферы организации производства, выделить один основной невозможно. Они все дополняют друг друга. Но я считаю, что все начинается с человека, с его отношения к своей работе. Поэтому среди постоянных тем, по которым мы организуем обучение сотрудников Корпорации, – тренинг-практикум «Кайдзен система непрерывных улучшений». Понятие «кайдзен» переводится с японского «кай» – изменения, «дзен» – хорошо, то есть «совершенствование» или «непрерывные улучшения».

— Как это выглядит на практике?

— Программа обучения составляется совместно с управлением персоналом на каждый год. Обучение прошли около 120 сотрудников предприятия, 30 из них имеют диплом о том, что они являются не просто лин-менеджерами, а лин-координаторами, то есть могут обучать этим технологиям других сотрудников, способны видеть и понимать причины скрытых потерь, возникающих в производственных процессах.

Из прошедших обучение в каждом цехе сформированы рабочие группы. Когда работник подает предложение, которое, по его мнению, должно сделать рабочий процесс более эффективным, члены группы рассматривают это предложение совместно с сотрудниками нашего отдела. При этом предварительно просчитывается возможный экономический эффект от его реализации.

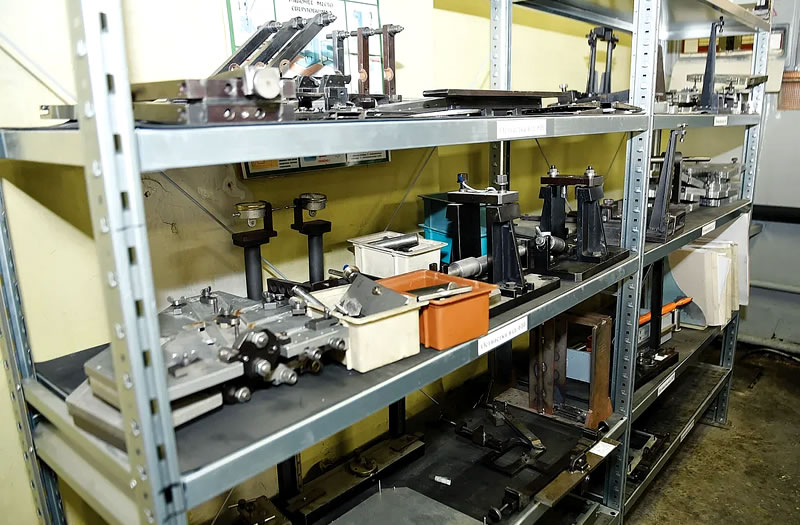

|

Стеллаж с оснасткой. |

Кроме этого, каждая Рабочая группа проводит с работниками цеха своего рода тренинг по теме «Реализация инициатив персонала» (в рамках «Системы подачи и реализации предложений»). Важно понимать, что обучение не направлено на получение каких-то принципиально новых знаний. Его цель – научить более широко мыслить, что в дальнейшем позволит определить возможности для улучшений и оценить поступившие от персонала предложения. Но даже если от реализации предложения нет прямого экономического эффекта, он может быть скрытым, и подготовленный человек это увидит. Например, нам поступило предложение убрать в короба и отбортировать кабели, которые до этого были проложены по полу цеха. Казалось бы, какой от этого экономический эффект? А когда прикинули, сколько рабочие ежедневно тратят времени, чтобы провезти по цеху тележки с заготовками и деталями, объезжая эти кабели, стало ясно, что будет прямая экономия рабочего времени.

— Пример, который вы привели, можно отнести к сфере культуры производства.

— Принципы лин-технологий вообще тесно связаны с понятием «культура производства», на практике они часто пересекаются.

— Каким образом регулируется порядок работы с подачей и оценкой эффективности поданных предложений?

— Специалисты нашего отдела разработали инструкцию, регламентирующую работу с предложениями, которые подают работники предприятия. В ней прописан алгоритм подачи предложений, способ их рассмотрения и оценки, дальнейшие действия по их реализации.

Вкратце действия рабочего выглядят так. Он сообщает о своей идее кайдзен-предложения мастеру производственного участка цеха. Мастер или сам рабочий оформляет это предложение на стандартном бланке «Кайдзен» и помещает его в специальный ящик (они есть во всех цехах).

Рабочая группа цеха проверяет правильность оформления бланка. Если кайдзен-предложение сопровождается графическими материалами (схемы, эскизы и т.п.), они должны быть согласованы и инженером-технологом Управления главного технолога. Далее каждому предложению присваивается номер, и оно хранится до рассмотрения его комиссией. При этом предложения, не требующие финансовых затрат или с затратами до 10 тыс. руб., рассматриваются самой рабочей группой.

В состав комиссии, которая рассматривает предложения с затратами свыше 10 тыс. руб., входят начальник цеха или его заместитель, экономист, заместитель начальника цеха по техническим вопросам, члены рабочей группы цеха, а также начальник технологического бюро. На заседании члены комиссии оценивают целесообразность внедрения поданных предложений. Перспективные проекты регистрируются в электронной базе данных и отправляются в Управление экономики труда для оценки экономической эффективности.

Далее по кайдзен-предложению разрабатывается техзадание, а при необходимости – конструкторская и технологическая документация. Отрабатываются все составляющие проекта – экономичность, технологичность, соответствие нормам безопасности и т.д. После чего начинаются работы по внедрению идеи в жизнь – изготовлению нового изделия, модернизации уже выпускающегося или оптимизации участка производства.

Время прохождения кайдзенпредложением всех этапов, от подачи идеи до внедрения ее в производство, составляет 1-2 месяца. При этом автор проекта активно привлекается для уточнения деталей или внесения изменений и дополнений в техническое задание.

Мы предложили балльную систему оценки, при которой подсчитывается экономический эффект от внедрения предложения. В зависимости от его размера (до 10 тыс. рублей, от 10 до 30 тыс. рублей и более 30 тыс. рублей) работнику, подавшему предложение, устанавливается определенная премия. Тем самым мы вовлекаем персонал в процесс непрерывных улучшений, чтобы люди совершенствовали свою деятельность, зная, что их усилия будут оценены, в том числе и материально. Это пилотный вариант, работники премируются за подачу предложений из фонда руководителя цеха. Мы рассчитываем, что в дальнейшем этот фонд будет централизован и, возможно, будет формироваться из средств, полученных за счет экономического эффекта от внедрения предложений. Для этого нужно разработать единую методику подсчета экономического эффекта от улучшений. Это компетенция службы главного экономиста, мы вместе над этим работаем. В настоящее время инструкция «Реализация инициатив сотрудников» прошла очередную редакцию и находится на согласовании.

— Есть ли примеры успешного внедрения предложений?

— Да. Например, в механосборочном цехе. В 2015 году к нам обратились работники сборочного участка с инициативой организовать контрольный пост (рабочее место контролера) для приема готовой продукции непосредственно на производственном участке – приобрести и установить контрольную плиту с необходимым набором инструментов и средств контроля – для исключения транспортировки и ожиданий. Кроме этого, рабочие предложили установить в непосредственной близости установку точечной сварки и технологическую плиту для разметки, а также изготовить плиту на стол сверлильного станка. Аргументировали это тем, что много времени тратится на транспортировку деталей на сварочный участок, а готовой продукции – на контрольный участок. Это предложение было рассмотрено начальником цеха, цеховой рабочей группой и специалистами ОРПС и принято к реализации. В итоге оно было внедрено, и даже с большей эффективностью, чем предполагалось изначально.

|

Тумба для хранения инструмента. |

— То есть эксперимент в механосборочном цехе можно считать успешным?

— Как оказалось, это было только начало. Работники этого цеха освоили технологии изготовления так называемых поверхностей серийных изделий. Было установлено необходимое оборудование, предоставлен вспомогательный инструмент, средства технологического оснащения (конструкция некоторых из них также была предложена рабочими), технологическая плита, стеллажи для требуемой оснастки, организованные по системе 5S слесарные верстаки. Тем самым была произведена локализация технологических операций в одном месте и соответственно сокращены транспортировка, технологические ожидания. Кроме этого, сократились объемы незавершенного производства и готовой продукции, которые образуются, когда приходится ждать проведения промежуточных контрольных операций.

Все это позволило сократить нормы труда. Работа стала выполняться быстрее, так как мы сгруппировали операции. Повышена операционная эффективность слесарных рабочих мест в рамках системы 5S. Все лежит на своих местах, лишний инструмент убран, составлен стандарт рабочего места. В итоге повысилась производительность труда, и если раньше производственный цикл длился три месяца (60-70 рабочих смен), то сейчас – месяц (20 рабочих смен).

Кроме всего этого, работники еще и сами разрабатывают оснастку. Они заинтересованы в том, чтобы оптимизировать свой рабочий процесс. Конечно, есть промежуточные операции, когда продукцию приходится перемещать на другой участок, но и тут сотрудники нашли, что улучшить. Доработали тележку, установили дополнительное ребро жесткости, чем исключили возможность повреждения деталей при транспортировке из-за тряски. Казалось бы, мелочь, но это позволяет сохранить продукцию в целости, а в итоге – нет затрат на исправление повреждений или изготовление новых деталей вместо поврежденных.

— Приведенные вами цифры впечатляют. А какова статистика подачи предложений работниками предприятия?

— Начиная с 2017 года было подано около 90 предложений, реализовано – около 30%. Некоторые из них были отвергнуты на начальном этапе проработки, другие реализовывались сразу по поступлении. Более сложные, требующие проведения закупок оборудования, реализуются постепенно. Из этих 90 предложений около 30 сегодня находятся в стадии реализации.

— Как вы считаете, это хороший результат?

— Учитывая то, что у нас процесс работы с предложениями находится на стадии становления, считаю его неплохим. Повторю, насколько каждый работник будет стараться улучшить свой рабочий процесс, настолько эффективным и будет общий результат. Именно каждый работник. И здесь наша первоочередная задача – объяснить это людям, заинтересовать их и сделать так, чтобы процесс непрерывных улучшений в Корпорации стал повседневной реальностью.